РЕМОНТ ТОПЛИВНОГО НАСОСА

Основной деталью, выход из строя которой делает необходимой разборку топливного насоса для ремонта, является рабочая диафрагма 11 (рис. 2.63.). Повреждение диафрагмы сопровождается, как правило, появлением в салоне запаха бензина

и «провалами» при резком нажатии на педаль газа (при исправных карбюраторе и системе зажигания), что объясняется снижением уровня топлива в поплавковой камере из-за уменьшения производительности насоса. Это случается при пробеге до 150 тыс. км. Однако, чтобы не заниматься устранением неисправности топливного насоса в пути, проведите профилактические мероприятия, о которых будет сказано ниже, при пробеге 90-110 тыс. км.

6 3

1 2 3 4 5 6 7

Рис. 2.63. Топливный насос: 1 — нагнетательный патрубок (штуцер); 2 — сетчатый фильтр; 3 — корпус; 4 — всасывающий патрубок (штуцер); 5 — винт; 6 — болт; 7 — крышка; 8 — седло клапана; 9 — всасывающий клапан, 10 — пружина клапана; 11 — рабочая диафрагма; 12 — предохранительная диафрагма, 13 — толкатель; 14 — пружина; 15 — рычаг ручной подкачки топлива; 16 — пружина; 17 — эксцентрик; 18 — балансир; 19 — рычаг механической подкачки топлива; 20 — пружина диафрагменного узла; 21 — нижняя крышка; 22 — внутренняя дистанционная прокладка; 23 — наружная дистанционная прокладка; 24 — нагнетательный клапан

При выходе из строя диафрагменного узла (бензин просачивается через отверстие в наружной дистанционной прокладке 23) весь насос с двигателя не снимайте, а отверните шесть винтов 5 и снимите корпус 3 насоса. Перед тем как снимать

диафрагменный узел, поверните коленчатый вал двигателя так, чтобы добиться максимального поднятия диафрагм 11 и 12 вверх. Такое положение можно проконтролировать рычагом ручной подкачки 15. Например, положение, когда толкатель 13 максимально утоплен и ручная подкачка не блокирована, на рычаге 15 «чувствуется» усилие сжимаемой пружины 20. Теперь нажмите на диафрагменный узел и поверните его в горизонтальной плоскости (вокруг толкателя 13) на 90°, при этом плоский нижний конец толкателя выйдет из паза балансира 18, и весь узел (дет. 11,12, 22 и 23) выньте вверх.

Новый диафрагменный узел с наружной дистанционной прокладкой 23 установите в обратной последовательности: опустите конец толкателя 13, сжимая пружину 20, в паз балансира 18 и поверните диафрагменный узел на 90° так, чтобы плоский

конец толкателя оказался поперек паза в балансире. Если нет диафрагменного узла, а есть отдельные диафрагмы 11 и 12, то перед разборкой этого узла обратите внимание на относительное положение плоского конца толкателя штока и отверстий в старых диафрагмах, которое надо обеспечить при сборке диафрагменного узла с новыми диафрагмами. Произведя замену диафрагменного узла, необходимо через 500-1 ООО км осмотреть насос. Поэтому не проводите эту разборку перед дальней поездкой, чтобы в спокойной «домашней» обстановке устранить возникший дефект.

Выше была рассмотрена замена диафрагменного узла при минимальной разборке без отсоединения шлангов. При наличии времени и желания есть смысл совместить смену диафрагменного узла с полной проверкой насоса. Для этого отсоедините

шланги (хомуты ослабьте полностью!) от штуцеров 1 и 4, запрессованных в корпус 3 насоса, прикладывая минимальные усилия. Далее можно, отвернув две гайки и удалив две конические шайбы под ними, снять весь насос с двигателя или,

как было упомянуто выше, отвернув шесть винтов 5, снять только корпус 3 насоса

(в последнем случае мы не «беспокоим» прокладки, что предпочтительней) и заниматься с ним в гараже.

В корпусе 3 насоса расположены клапаны: нагнетательный (выпускной) 24 — внизу корпуса, всасывающий (впускной) 9 — вверху. Отверните болт 6, снимите крышку 7 и нейлоновый сетчатый фильтр 2. Аккуратно тонкой проволокой (или иглой) нажмите на клапаны из текстолитовых пластин шестиугольной формы и вы заметите, что у изношенных клапанов и латунных седел 8 плоскости прилегания превращаются в конические поверхности, при этом клапаны получают возможность

становиться на ребра в отведенном им пространстве. Так клапаны полностью теряют герметичность.

Изношенные клапаны и седла замените: седла «выдерните» крючком (часто это удается сделать очень просто, но иногда приходится засверливать седла с одного края). Под пластинами клапанов установлены довольно миниатюрные пружинки 10 — будьте аккуратны и не потеряйте их. Если уж решено заменить седла и клапаны, то останавливаться на полпути нельзя, т.к. при демонтаже седел крючком или сверлом будут испорчены их соответствующие поверхности. Далее очистите отстойник (пространство в корпусе насоса) под фильтром и сам фильтр 2. При снятых шлангах насоса продуйте трубку, идущую из бака к насосу. Магистраль должна легко продуваться с хорошо слышимым интенсивным бурлением топлива в баке. Перед продувкой отверните пробку бака, т.к. при завернутой пробке бак вряд ли повредится, но бензин, находящийся в петле пластмассовой вентиляционной трубки, выльется на резиновый кожух горловины бака и потечет из-под крышки люка по крылу.

Сборку насоса и установку проведите в обратной последовательности. Необходимо обратить внимание на то, чтобы при установке сетчатого фильтра 2 его отверстие (диаметр 7,5 мм) совпало с отверстием в седле всасывающего клапана 9,

причем кольцевой выступ этого отверстия в сетке должен быть направлен вниз Теперь проведите проверку герметичности клапанов насоса следующим образом. Установите коленчатый вал двигателя в положение, когда ручной привод не блокирован кулачком (т.е. действует). Потом снимите с карбюратора топливоподводящий шланг, прикладывая минимальные усилия, иначе штуцер будет выпрессовываться из крышки карбюратора на ходу. Затем вручную подкачайте топливо до появления его в отверстии шланга, отверните болт 6 крышки бензонасоса и снимите крышку с сетчатым фильтром. Далее закройте отверстие шланга пальцем, нажмите вниз до упора рычаг ручной подкачки 15 и отпустите его (нагнетание обеспечивается пружиной 20). Считается, что клапаны достаточно герметичны, если в течение по крайней мере 1,5 с ощущается давление на пальце, перекрывающем отверстие в бензошланге, а из-под всасывающего клапана (вверху корпуса) выходят отдельные пузырьки и струйки топлива. Проверку можно проводить несколько раз, пока в полости корпуса насоса имеется достаточное количество бензина. Клапаны герметичны практически полностью, если после отпускания рычага ручной подкачки в течение 2-3 с из всасывающего клапана не появляется ни пузырьков, ни топлива. В последнем случае при освобождении пальца, перекрывающего отверстие шланга, из него появляются струи топлива.

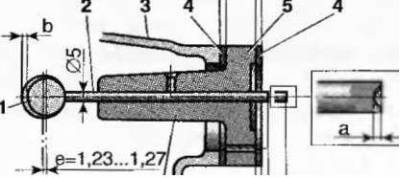

В случае, когда клапаны негерметичны, при вышеописанной проверке давление под пальцем падает за время менее 0,5 с, а из-под всасывающего клапана наблюдается бурный и непродолжительный выход пузырей. Теоретическая производительность насоса зависит от величины хода толкателя 13 или величины эксцентриситета цилиндрического кулачка (рис. 2.64.). Однако

реальная производительность насоса зависит и от развиваемого им давления (напора), и чем больше давление, тем лучше «держат» оба клапана. Максимальное давление, развиваемое насосом (при условии, что клапаны герметичны), полностью

зависит от величины сжатия пружины 20 (пружина допжна сжиматься до 24 мм усилием 3,1-3,25 кгс).

Бензонасос спроектирован с большим запасом. Высота подъема им бензина превышает высоту автомобиля в 2-2,5 раза. Производительность насоса при скоростях движения 100-80-60 км/ч составляет 60-45-30 л/ч соответственно. Даже при расходе 10 п на 100 км запас производительности будет минимум 5-кратный. По мере износа деталей привода насоса и с потерей герметичности всасывающего и нагнетательного клапанов запас производительности к 200 тыс. км пробега может исчезнуть, что сопровождается «провалами» при разгоне (уменьшение ускорения вплоть до перехода в замедление).

Теоретическая производительность насоса, как упоминалось выше, определяется величиной максимального хода

толкателя диафрагменного узпа, который равен ходу штока 2, умноженному на передаточное отношение рычагов (2е><2,5=6,25 мм). Износ кулачка «Ь» (или штока «а») на величину 0,5 мм приводит к потере хода толкателя диафрагменного

узла на 0,5x2,5=1,25 мм, что составляет 2 0% всего хода.

Насос на новом двигателе устанавливают с использованием 3-х прокладок: А=0,27-0,33 мм; В=0,7-0,8 мм и А=0,27-0,33 мм; 12 В=Dmin-Cmin-a

Smax=2e

Номинальное значение, мм: 0,27- 0 , 7 = 1,1 - 0,33 мм 0,8 мм -1,3 мм

В * = 1.3 мм

Рис. 2.64. Установка насоса: 1-кулачок; 2-шток; 3 - б л о к цилиндров двигателя; 4 — регулировочная прокладка (А,В или В*);

5 - теплоизолирующая проставка МБЖДУ бЛОКОМ ЦИЛИНДРОВ 3 И ТвПЛОИЗО-

Рис. 2.65. Измерение минимального выступания штока привода топливного насоса: 1 - теплоизолирующая проставка; 2 -шток;

3—плаcтина; 4 - штангенциркуль

Правило установки следующее. Если минимальная величина выступания штока при вращении коленчатого вала двигателя Cm j n=0,8-1,3 мм, то между насосом и теплоизолирующей проставкой поставьте прокладку А, а между блоком цилиндров и теплоизолирующей проставкой — прокладку В. Если C m i n меньше 0,8 мм, то прокладку В снимите и вместо нее поставьте прокладку А (т.е. с обеих сторон теплоизоляционной проставки поставьте по одной прокладке А). Еспи C m j n больше 1,3 мм, то между блоком и проставкой установите прокладку В*, а между проставкой и насосом — прокладку А. Размер Cmin замеряют, когда шток 2 максимально «утоплен». Это положение найдите, вращая коленчатый вал в пределах не менее двух оборотов, т.к. одному обороту вспомогательных агрегатов соответствуют два оборота коленчатого вала. Непосредственно измерение C m j n проведите с испопьзованием пластины 3 (рис. 2.65.). Прижмите пластину гайками к проставке 1 и замерьте размер Е от пластины до торца штока (шток должен быть прижат к кулачку). Тогда : C m i n=6 - Е, где 6 — толщина ппастины в мм. При износе кулачка, штока можно определить необходимую толщину прокладки В несколько иначе, используя две формулы: В = D m i n - C m i n - а (1) и C m i n - а = 0,8-1,3 мм (2). Пример определения толщины прокладки В (прокладка А=0,3 мм). Замерьте размеры: Cm J n , Dm j n , а и ход штока S. Вычислите вепичину износа кулачка: Ь=2е - S. Таким образом, при: Cm i n = 0 , 8 мм; Dm j n = 1 , 7 мм; а=0,3 мм и S=2,3 мм получим: Ь=2,5 - 2,3=0,2 мм.

Из формулы (2) определите C m i n : ПРИ (cmin - а)= ПРИ (Cmin - а)= 0,8 мм Cm i n=0,8+a=0,8+0,3=1,1 мм;

1,3 мм Cm i n=1,3+а=1,3+0,3=1,6 мм;

Из формулы (1) определите В: при Cm i n = 1 , 1 мм В=1,7 - 1 , 1 - 0,3=0,3 мм; при Cm i n = 1 , 6 мм В = 1 , 7 - 1 , 6 - 0,3=(-0,2) мм. Величину ( C m j n - а)=1,6 мм нам не обеспечить, поскольку толщина прокладки В получилась отрицательной величиной. Если прокладка В будет толщиной 0,3 мм, тогда ( C m i n - а)=0,8 мм. Увеличить размер ( С т ; п - а) можно, уменьшив толщину прокладки В. Примем В, равной 0,1 мм, тогда из формулы (1):

C m i r = D m i n - В - а=1,7 - 0,1 - 0,3=1,3 мм. ( C m i n - а)=1,3 - 0,3=1,0 мм, что больше 0,8 мм. Таким образом, меняя толщину прокладки В и величину размера Cm i r i - а=0,8-1,3 мм, можно изменить производительность насоса. Наример, если увеличить

толщину прокладки В (т.е. уменьшить размер C m j n ) , то снизятся производительность и давление, развиваемое насосом, что препятствует повышению уровня топпива в поплавковой камере карбюратора и увеличению расхода топлива.

Уменьшение толщины прокладки В (увеличение размера С т 1 п ) ведет к увеличению производительности и давления с вытекающими отсюда последствиями.

|